LPG do napędu samochodów

Systemy zasilania paliwami gazowymi stosowane do napędu samochodów stanowią układy utworzone przez zespół urządzeń i elementów spełniających dokładnie określone funkcje. Wykorzystanie urządzeń i elementów samochodowej instalacji gazowej oraz ich sposób skonfigurowania zależy od:

• rodzaju silnika (zapłon iskrowy lub samoczynny),

• sposobu zasilania (jedno- lub dwupaliwowe),

• sposobu zasilania paliwem bazowym (benzyną) gaźnikowego lub wtryskowego,

• rodzaju stosowanego paliwa /skroplony propan-butan, sprężony gaz ziemny lub skroplony gaz ziemny.

Niezależnie od tych parametrów w każdym układzie zasilania LPG występują podstawowe elementy, do których należą: butle lub zbiorniki do przechowywania paliwa gazowego, osprzęt zbiornika lub butli, filtr gazu, zawór odcinający, reduktor ciśnienia gazu (parownik-regulator), mieszalnik paliwa gazowego z powietrzem lub wtryskiwacze oraz przewody stalowe i elastyczne umożliwiające wzajemne połączenie elementów między sobą.

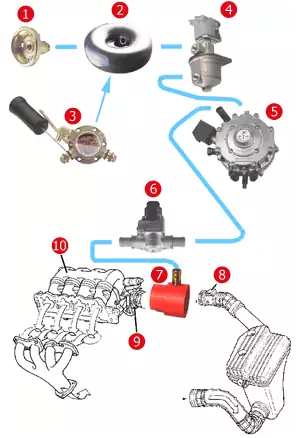

Konfiguracja i działanie układu zasilania silnika LPG

Paliwo w postaci skroplonego gazu magazynowane jest w zbiorniku (pozycja 2 na poniższym rysunku) pod maksymalnym ciśnieniem roboczym wynoszącym około 0,6 MPa. Po otwarciu zaworu wylotowego (3) skroplona mieszanina propanu i butanu dopływa przewodem do filtra gazu połączonego z zaworem elektromagnetycznym (4), a następnie w przypadku, gdy zawór jest otwarty, mieszanina w stanie ciekłym dopływa do reduktora ciśnienia – zwanego potocznie parownikiem (5). W reduktorze następuje zmniejszenie ciśnienia mieszaniny do wartości zbliżonej do ciśnienia atmosferycznego, a ponadto w wymienniku ciepła wchodzącym w skład reduktora odbywa się odparowanie mieszaniny i ogrzanie gazu.

Wymiennik jest włączony w obieg układu chłodzenia silnika. Dzięki niemu ciepło oddane przez ciecz chłodzącą pozwala na uniknięcie nadmiernego ochładzania się korpusu reduktora w wyniku przemiany fazowej i towarzyszącej jej ekspansji gazu. W przypadku, gdy silnik nie pracuje, zawory zbiornika i reduktora są zamknięte, odcinając dopływ gazu do kolektora ssącego silnika. Natomiast w czasie pracy silnika reduktor dostosowuje odpowiednią ilość doprowadzanego do mieszalnika (7) gazu, dopasowując ją zależnie od prędkości obrotowej i obciążenia silnika, zapewniając odpowiedni skład mieszanki. Skład ten jest bardzo precyzyjnie ustalony regulatorem przepływu (6). Uwzględniając wymienione powyżej podstawowe funkcje, a mianowicie przemianę stanu ciekłego mieszaniny propanu i butanu w stan gazowy oraz regulację jego ciśnienia i ilości doprowadzanego do mieszalnika gazu urządzenie to jest nazywane parownikiem-regulatorem.

W przypadku silnika zasilanego jedynie paliwem gazowym, mieszalnik (7) pełni funkcję gaźnika gazowego. Stosownie do obowiązujących w większości krajów przepisów, układ zasilania paliwem gazowym winien być wyposażony w samoczynnie działający zawór odcinający, umieszczony pomiędzy zbiornikiem gazu i mieszalnikiem. Warunek ten wynika z konieczności zapewnienia wymaganego bezpieczeństwa podczas eksploatacji samochodu, zasilanego paliwem gazowym.

W systemach wtrysku paliwa gazowego mieszalnik jest zastąpiony wtryskiwaczami, a parownik- regulator ciśnienia jest odpowiedzialny nie tylko za odparowanie skroplonego gazu, ale również za zapewnienie stałej wartości ciśnienia.

Zasadnicze elementy gazowej instalacji zasilającej to:

Zasadnicze elementy gazowej instalacji zasilającej to:

1. Wlew paliwa

2. Zbiornik LPG

3. Osprzęt zbiornika

4. Elektromagnetyczny zawór odcinający

5. Parownik-regulator ciśnienia

6. Regulator przepływu (jedynie w klasycznym systemie zasilania)

7. Mieszalnik gazu i powietrza (lub wtryskiwacze w systemach wtrysku paliwa gazowego)

Pozostałe elementy na rysunku to:

8. Przepływomierz

9. Zespół przepustnicy

10. Kolektor ssący silnika

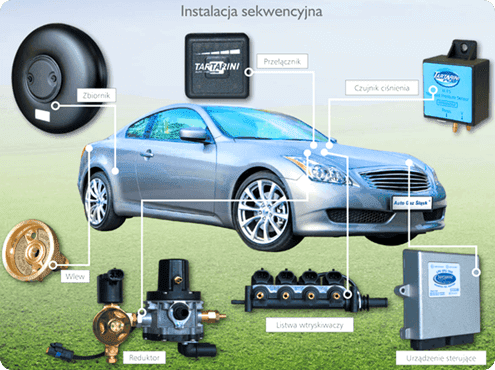

Generacje samochodowych instalacji LPG

Samochodowe instalacje LPG doczekały się kilku generacji. Dwie najstarsze z nich, I i II, to tak zwane instalacje mieszalnikowe (gaźnikowe). Cechują się tanią i prostą konstrukcją, ale obecnie z powodu zmian w konstrukcji silników nie są już stosowane. Charakterystycznym elementem I i II generacji instalacji gazowych był mieszalnik LPG (nazywany także mikserem), który odpowiadał za mieszanie paliwa gazowego (w fazie lotnej) pobranego z reduktora z powietrzem zasysanym przez silnik, a następnie dostarczenie powstałej w ten sposób mieszanki do jednostki napędowej.

W III i IV generacji samochodowych instalacji LPG pojawił się wtrysk paliwa gazowego w fazie lotnej. Instalacje III generacji wykorzystywały wielopunktowe podawanie paliwa do układu dolotowego w okolicach zaworów dolotowych. Pozwoliło to na uzyskanie większej precyzji dawkowania paliwa. Konstrukcje tego typu zostały jednak dość szybko wyparte przez instalacje IV generacji z sekwencyjnym wtryskiem gazu do każdego cylindra. Za wytworzenie mieszaniny powietrzno-gazowej odpowiada w nich dodatkowa listwa z wtryskiwaczami paliwa gazowego.

Najnowsza, V generacja samochodowych instalacji gazowych jest bardzo podobna do poprzednika. Główną różnicą jest to, że gaz jest wtryskiwany w stanie ciekłym, a nie gazowym. Instalacje V generacji charakteryzują się wieloma zaletami, takimi jak zwiększanie mocy silnika, niewrażliwość na czynniki atmosferyczne czy możliwość uruchamiania jednostki napędowej w niskich temperaturach. Jednocześnie są jednak najbardziej skomplikowane, co przekłada się na ich wysoką cenę. Co więcej, trzeba je dostosować do parametrów technicznych producenta silnika.